2025-12-04 12:04

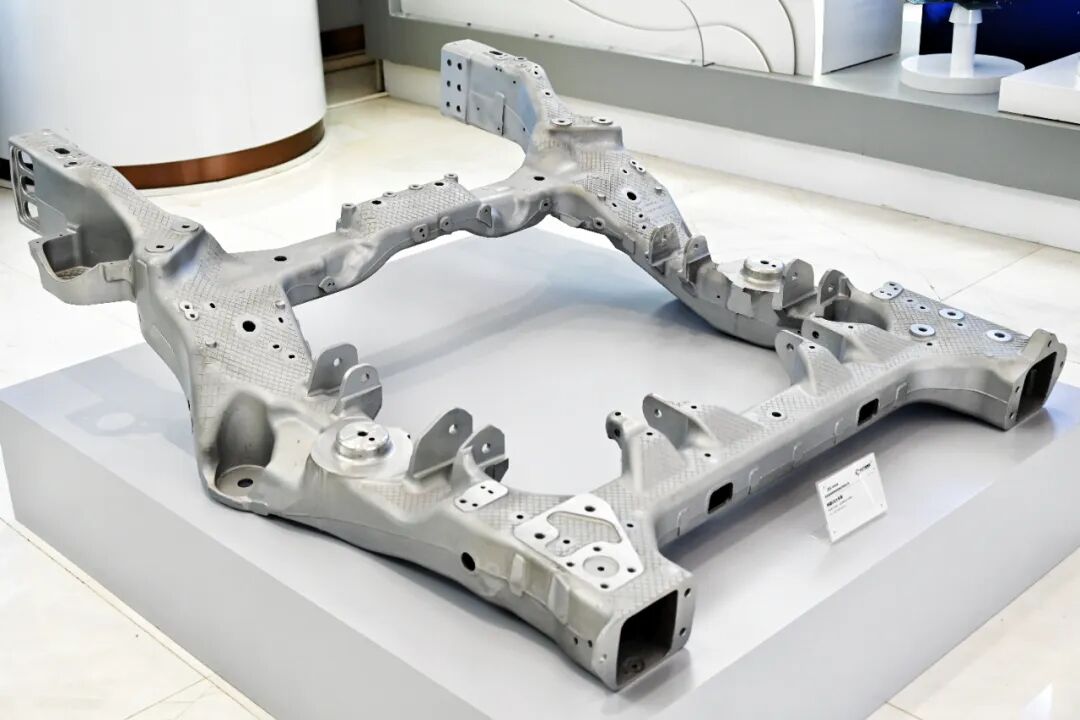

12月2日,2025长江产业科技创新大会在长江产业大厦隆重召开。一项改写行业技术规则的重大成果正式公布。会议公布了全球首个大型低压铸铝一体承重框架,由湖北孔德装备制造有限公司制造。凭借这一技术突破,我们成功克服了超大型薄壁结构件的技术限制,首次实现了投影面积4.2平方米、壁厚4mm至50mm的单件全铝框架的生产。

技术进步:克服问题并实现集成设计

当前,新能源汽车具有轻量化和安全性的双重要求,车架设计和制造技术丰富程度成为行业竞争的焦点。传统传统的全铝框架通常由数十个零件组装而成,例如通过焊接或铆接。不仅工艺复杂且昂贵,而且接头在结构刚度和安全性方面常常受到损害。

经过多年的研发,航特装备成功攻克了超大型薄壁结构件低压铸造熔体充型控制、变截面结构梯度凝固等多项技术难题,彻底改变了传统框架结构需要将数十个零件组装成一个整体铸件的简化方式。这种一体化设计不仅显着提高了车身整体刚度和扭转刚度,而且通过优化的力流传递路径,显着提高了车辆安全性。

目前,该技术已首次应用于比亚迪阳王U8L极石版高端新能源车型SUV,在这款售价128万元的旗舰车型上构建起强劲的“铝金属梁”。车架总重量显着低于传统的多部件安装方案,实现了安全性与轻便性的完美结合。

工艺创新:领先世界,多重进步铸就卓越

航特装备的一体化低压铸造技术表明,我国在大型复杂铝合金结构件制造领域已达到世界领先水平。

该技术在低压环境下将铝合金液体轻轻注入超大模具型腔。离子精确控制,确保金属完整、均匀地填充到超薄壁中。实现凝固。整个过程通过智能控制系统实时监控压力和温度,确保成型质量的高度一致性。

“我们不仅超越了传统低保真技术的极限“我们在尺寸上保证了铸造,但更重要的是,我们在材料性能和结构完整性方面达到了前所未有的水平。”航特装备技术总监说。

新推出的铝金属框架梁最薄处仅为4毫米,最厚处为50毫米,厚跨比超过12:1。在如此极端的差异下同时成型的技术在世界上是前所未有的。

该技术的另一大创新在于材料配方的优化。通过精确控制微合金化和热处理工艺,航特装备的研发团队使模压框架在保持高强度的同时具有良好的韧性和抗疲劳性能。

行业影响:极大地引领行业并促进技术复杂性。

“这项技术的成功应用,标志着我国实现了科技水平的跨越“在新能源汽车高端核心零部件领域实现逻辑融合、技术领先”,集团科技创新部负责人在发布会上透露。这是这样的评价。

随着新能源汽车市场竞争的加剧,减重成为延长续航里程、提高驾驶性能的重要因素。然而,减轻重量不能以牺牲安全为代价。如何平衡两者的关系是行业不断面临的挑战。

航特装备的一体式低压铸铝框架为行业提供了全新的解决方案。除了实现大幅减重之外,一体化的结构设计还将碰撞安全性能提升到了新的水平。这条技术路径有望引发新能源汽车大车架设计和制造的技术变革。

作为领先的汽车轻量化底盘作为中国系统解决方案提供商,航特装备与一汽红旗、东风蓝图、蔚来、比亚迪等国内外著名汽车制造商建立了密切的合作,这一技术突破使我们在高端底盘零部件领域处于领先地位。进一步强化,为全产业链技术更新注入新动能。

设计未来:拓展应用,支持汽车行业发展

在长江工业科技创新大会上,航特装备也展示了该技术应用的最新成果。与会专家普遍认为,该技术不仅适用于高端新能源汽车,未来也有望拓展到更广泛的整车平台,助力整个行业向更安全、更高效、更环保的方向发展。指导。

随着全球汽车产业加速向电动化、智能化转型,底盘及车架技术创新将成为关键竞争领域。特种航空队在本轮创新中已具备先行优势。

下一步,该公司表示将继续加大研发投入、优化工艺、降低成本,让这一前沿技术惠及更多车型,为中国汽车工业崛起“航空之力”贡献力量。

12月2日,2025长江产业科技创新大会在长江产业大厦隆重召开。一项改写行业技术规则的重大成果正式公布。会议公布了全球首个大型低压铸铝一体承重框架,由湖北孔德装备制造有限公司制造。凭借这一技术突破,我们成功克服了超大型薄壁结构件的技术限制,首次实现了投影面积4.2平方米、壁厚4mm至50mm的单件全铝框架的生产。

技术进步:克服问题并实现集成设计

当前,新能源汽车具有轻量化和安全性的双重要求,车架设计和制造技术丰富程度成为行业竞争的焦点。传统传统的全铝框架通常由数十个零件组装而成,例如通过焊接或铆接。不仅工艺复杂且昂贵,而且接头在结构刚度和安全性方面常常受到损害。

经过多年的研发,航特装备成功攻克了超大型薄壁结构件低压铸造熔体充型控制、变截面结构梯度凝固等多项技术难题,彻底改变了传统框架结构需要将数十个零件组装成一个整体铸件的简化方式。这种一体化设计不仅显着提高了车身整体刚度和扭转刚度,而且通过优化的力流传递路径,显着提高了车辆安全性。

目前,该技术已首次应用于比亚迪阳王U8L极石版高端新能源车型SUV,在这款售价128万元的旗舰车型上构建起强劲的“铝金属梁”。车架总重量显着低于传统的多部件安装方案,实现了安全性与轻便性的完美结合。

工艺创新:领先世界,多重进步铸就卓越

航特装备的一体化低压铸造技术表明,我国在大型复杂铝合金结构件制造领域已达到世界领先水平。

该技术在低压环境下将铝合金液体轻轻注入超大模具型腔。离子精确控制,确保金属完整、均匀地填充到超薄壁中。实现凝固。整个过程通过智能控制系统实时监控压力和温度,确保成型质量的高度一致性。

“我们不仅超越了传统低保真技术的极限“我们在尺寸上保证了铸造,但更重要的是,我们在材料性能和结构完整性方面达到了前所未有的水平。”航特装备技术总监说。

新推出的铝金属框架梁最薄处仅为4毫米,最厚处为50毫米,厚跨比超过12:1。在如此极端的差异下同时成型的技术在世界上是前所未有的。

该技术的另一大创新在于材料配方的优化。通过精确控制微合金化和热处理工艺,航特装备的研发团队使模压框架在保持高强度的同时具有良好的韧性和抗疲劳性能。

行业影响:极大地引领行业并促进技术复杂性。

“这项技术的成功应用,标志着我国实现了科技水平的跨越“在新能源汽车高端核心零部件领域实现逻辑融合、技术领先”,集团科技创新部负责人在发布会上透露。这是这样的评价。

随着新能源汽车市场竞争的加剧,减重成为延长续航里程、提高驾驶性能的重要因素。然而,减轻重量不能以牺牲安全为代价。如何平衡两者的关系是行业不断面临的挑战。

航特装备的一体式低压铸铝框架为行业提供了全新的解决方案。除了实现大幅减重之外,一体化的结构设计还将碰撞安全性能提升到了新的水平。这条技术路径有望引发新能源汽车大车架设计和制造的技术变革。

作为领先的汽车轻量化底盘作为中国系统解决方案提供商,航特装备与一汽红旗、东风蓝图、蔚来、比亚迪等国内外著名汽车制造商建立了密切的合作,这一技术突破使我们在高端底盘零部件领域处于领先地位。进一步强化,为全产业链技术更新注入新动能。

设计未来:拓展应用,支持汽车行业发展

在长江工业科技创新大会上,航特装备也展示了该技术应用的最新成果。与会专家普遍认为,该技术不仅适用于高端新能源汽车,未来也有望拓展到更广泛的整车平台,助力整个行业向更安全、更高效、更环保的方向发展。指导。

随着全球汽车产业加速向电动化、智能化转型,底盘及车架技术创新将成为关键竞争领域。特种航空队在本轮创新中已具备先行优势。

下一步,该公司表示将继续加大研发投入、优化工艺、降低成本,让这一前沿技术惠及更多车型,为中国汽车工业崛起“航空之力”贡献力量。